Nella prima parte del blog siamo partiti parlando della storia, delleorigini del Lean Thinking e le varierivoluzioni nel mondo del lavoro, abbiamo parlato del TPS, di che cosa sia il Lean Thinking e di come poterlo applicare negli uffici e di perchè tale applicazione sia importante (per vedere il corso dedicato alla Storia del Lean Thinking clicca qui).

In questa seconda parte vedremo quali sono i 5 principi fondanti e fondamentali del Lean Thinking e parlaremo delle 3M.

I 5 principi del Lean Thinking

Vi sono 5 principi fondanti e fondamentali del Lean Thinking.

Determinare il valore

Prima di intraprendere un percorso di Lean Thinking è necessario identificare gli aspetti e le caratteristiche che creano valore aggiunto per i nostri clienti. Il valore viene quindi definito dal cliente e non dall’azienda ed assume significato solo se è in grado di soddisfare le richieste e le esigenze del cliente ad un dato prezzo in un dato momento.

Per poter definire e determinare il valore è necessario chiedersi: perché il cliente dovrebbe venire da te? Cosa offri al tuo cliente affinché lui ti scelga? Così da poter stabilire un criterio per determinare il valore.

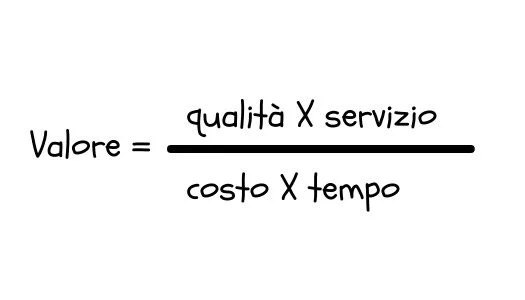

Per creare una proposta di valore si devono tenere in considerazioni vari fattori, tra cui i più importanti sono la qualità del mio servizio o prodotto ed il costo e quindi il prezzo che il mio cliente è disposto a pagare per quel prodotto.

Il valore può essere riassunto dalla formula:

Dove, numeratore e denominatore sono inversamente proporzionali. Più qualità e servizio sono alti maggiore sarà il valore; al contrario, il valore aumenta se costo e tempo sono bassi.

Perché si generi valore ci si deve concentrare su tutte e 4 le variabili contemporaneamente, non basta lavorare su uno solo di questi fattori.

Mappare il flusso

Dopo aver determinato il nostro valore ed aver capito cosa il cliente ci chiede e vuole da noi ed il motivo che lo spinge ad acquistare i miei prodotti ed i miei servizi devo andare a determinare quali sono le mie azioni che generano tale valore.

È opportuno, in questa fase, chiedersi: quali tra le attività svolte dalla tua azienda, generano valore per il tuo cliente? Le azioni che non generano valore sono necessarie?

Sulla base di questa distinzione si possono quindi suddividere e classificare le nostre attività in 3 categorie:

- Attività che aggiungono valore al cliente;

- Attività che non aggiungono valore ma che sono necessarie;

- Attività che non aggiungono e non sono necessarie.

Una volta individuata la categoria in cui rientrano le nostre azioni dobbiamo impegnarci per cercare di migliorare continuamente le attività che aggiungono valore, semplificare a livello di processi le azioni necessarie ma che non creano valore aggiunto vanno fino alla loro completa eliminazione. Eliminarle subito e definitivamente le attività non necessarie e che non generano alcun valore per il cliente.

Eliminare gli sprechi

Dopo che si è identificato il valore e dopo che si è mappato il flusso di lavoro, è necessario intraprendere le azioni che vadano ad attivare le attività di miglioramento che fanno in modo che il flusso scorra in modo da rendere il processo fluido.

Si devono eliminare gli ostacoli che possono comportare l’interruzione del flusso di valore andando ad eliminare tutte le azioni che possono comportare un blocco. È importante eliminare queste interruzioni per garantire alle operazioni una perfetta concatenazione una dopo l’altra senza che vi siano interruzioni.

Ci si deve quindi assicurare di eliminare tutto ciò che può essere eliminato facendo pulizia dove possibile.

L’obiettivo ultimo è quindi la totale eliminazione degli sprechi.

Far tirare il flusso dal cliente

Dopo aver disegnato e fatto scorrere il flusso, eliminando gli sprechi, si deve far sì che il flusso venga tirato dal cliente (logica pull).

Un’azienda deve essere in grado di rispettare le tempistiche del cliente facendo ciò che il cliente chiede quando glielo chiede facendo quindi sì che il flusso venga tirato dal cliente secondo un a logica pull.

È importante fare ciò che è necessario quando serve, andando in ordine di priorità.

Alla luce di quanto detto sopra è quindi necessario equilibrare le attività del flusso per rendere tutto più scorrevole e fluido. È il cliente che deve dettare i tempi tirando il flusso.

Perseguire la perfezione

Dopo aver individuato il valore, dopo averlo mappato, aver fatto scorrere il flusso ed aver fatto tirare il flusso al cliente è opportuno mettere tutto in discussione cercando di perseguire la perfezione.

Il Lean Thinking è un processo di miglioramento continuo che non ha mai fine, il cui obiettivo è quello di dare sempre più valore al cliente.

L’attività di miglioramento deve assumere un profilo quasi maniacale, diventare una sistematica caccia agli sprechi, una sistematica voglia a fare meglio. Ci si deve impegnare a migliorare tutto per cercare di dare ancora più valore al cliente, mirando al miglioramento continuo senza avere paura di cambiare.

È fondamentale mettere in discussione ciò che si è sempre fatto perchè solo così si può migliorare.

Le 3M

Il miglioramento continuo ha come obiettivo la riduzione degli sprechi volta a dare più valore al cliente. In questo tipo di approccio è fondamentale la comunicazione e per ottenere dei risultati ci si deve concentrare su 3 concetti:

- valore

- flusso

- sprechi

Gli sprechi possono essere suddivisi in 3 macro categorie dette le 3M: Muri, Mura e Muda.

Muri

Quando parliamo di muri ci riferiamo al sovraccarico o all’eccesso.

Evitare i Muri significa evitare di avere stock troppo grandi, si deve quindi imparare a gestire i magazzini riempiendoli solo di ciò che serve e senza sovraccaricarli di materiale in eccesso ed inutilizzato. Eliminare i Muri permette anche di limitare i costi.

Mura

I mura rappresentano la variabilità o irregolarità. Rappresentano l’incoerenza dei flussi di lavoro dovuta alle variazioni di volume della domanda.

Per soddisfare i clienti che richiedono flessibilità e varietà dovremmo cercare di evitare inutili complessità all’interno del flusso di lavoro e dovremmo essere in grado di controllare la variabilità e la flessibilità così da poter bilanciare il flusso.

Quando un’azienda riesce ad individuare e comprendere le 3M al suo interno va verso una prospettiva complessiva di riduzione dello spreco e rafforza il ciclo di miglioramento continuo.

Muda

Dopo aver stabilizzato il flusso eliminando i muri ed i mura è possibile andare ad analizzare i Muda all’interno dei processi.

L’obiettivo è quello di eliminare attività non necessarie e che non portano valore aggiunto e minimizzare al massimo quelle che non portano valore aggiunto ma che sono necessarie.

I muda rappresentano gli sprechi veri e propri sulla singola attività ossia tutte quelle attività che non generano alcun valore all’interno del flusso.

Esistono 7 tipologie di Muda:

- Sovrapproduzione

- Scorte inutili

- Attese

- Processi inutili

- Difetti

- Spostamenti inutili

- Trasporti inutili

L’approccio Lean si focalizza sull’eliminazione sistematica degli sprechi ponendo l’attenzione sul flusso e sulle attività che aggiungono valore al processo. La minimizzazione di tali sprechi può generare un considerevole risparmio nell’area degli uffici.

L’applicazione dei principi Lean e delle metodologie di miglioramento continuo negli uffici permettono di generare flussi di informazione e documenti riducendo i tempi di trasmissione andando a raggiungere l’eccellenza.

I 7 sprechi+1

Ai 7 muda sopracitati si aggiunge l’ultimo, e più importante: le persone sotto utilizzate. Questo muda si riferisce alle abilità non valorizzate delle persone impiegate a fare lavori o svolgere mansioni che non le valorizzano e non permettono di sfruttare il loro potenziale.

Per ovviare a questi problemi ed in particolare all’ultimo muda sarebbe opportuno adottare una struttura organizzativa orizzontale che permetta una maggiore responsabilizzazione ed una maggiore valorizzazione delle persone.

Quando un’azienda riesce ad individuare e comprendere le 3M al suo interno va verso una prospettiva complessiva di riduzione dello spreco e rafforza il ciclo di miglioramento continuo.